Зимой 2017 года к нам обратились представители известной компании Deceuninck, которая является одним из лидеров мирового рынка по производству ПВХ систем для строительства. У Заказчика возникла потребность провести модернизацию своей системы подготовки ПВХ компаунда, который используется при производстве оконного профиля. Надо отметить, что оконный профиль компании Deceunink высоко котируется на рынке.

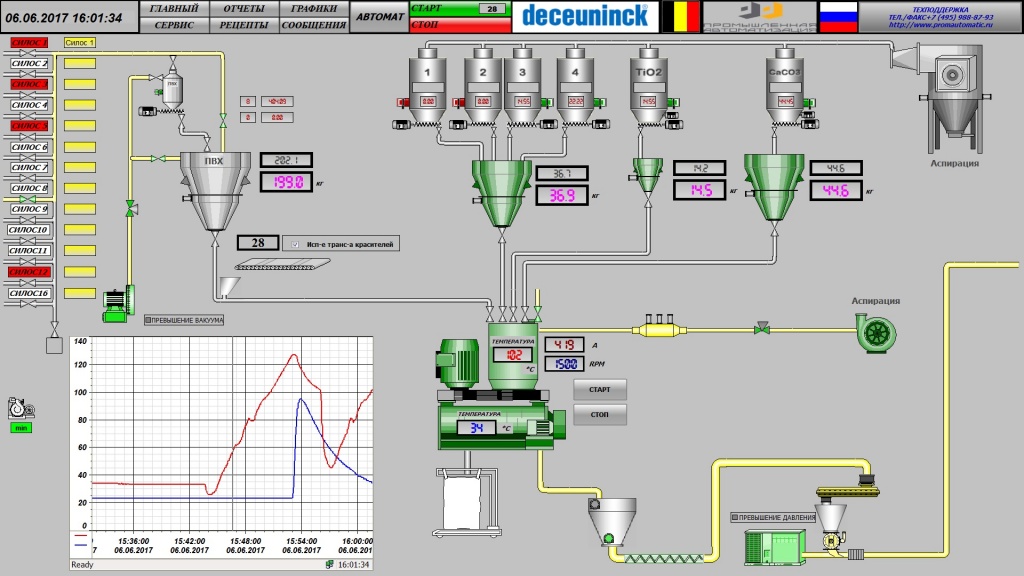

Компаунд формируется из следующих продуктов:

1) ПВХ (набирается из 13 силосов по 70 тонн каждый, оснащены отдельными весами)

2) 4 компонента (4 силоса по 3м³, компоненты подбираются технологами индивидуально, оснащены отдельными весами)

3) CaCO3 (мел, оснащен отдельными весами)

4) TiO2 (оксид титана, оснащен отдельными весами).

Все компоненты сыпучие и для транспорта используются пневмотранспорт и шнеки. Дополнительно в системе имеется система аспирации.

После весового дозирования все компоненты ссыпаются в определенном порядке в горячий миксер. Горячий миксер представляет собой отдельный узел со своим контроллером (Simatic S7-300) и панелью оператора. После ссыпания всех компонентов в миксер начинается новый цикл набора сырья. Один замес составляет, примерно, 400 кг. При перемешивании в миксере, происходит процесс гомогенизации. За счет механического воздействия винтов миксера, сырье нагревает. По технологической карте, температура должна вырасти до 120ºС. Весь процесс гомогенизации занимает порядка 7 минут. После замеса сырье охлаждается в бункере с водяной рубашкой и после этого выгружается в силоса готовой продукции. Несмотря на кажущуюся простоту, процесс довольно сложен с технологической точки зрения и несоблюдение технологических режимов приведет к заметному снижению качества готовой продукции.

Вся АСУ технологического процесса построена на двух контроллерах серии S7-300 фирмы комплексно поставлен итальянской компанией, наладка также выполнена итальянскими специалистами. Между основным ПЛК линии настроена связь по цифровому интерфейсу для полной интеграции.

Все технологические данные линии выводятся на экран SCADA системы на базе промышленного компьютера и WinCC v7.4. Оба контроллера подключены к АРМ через интерфейс Ethernet. Взаимодействие между контроллерами также идет по сети Ethernet. С экрана АРМ операторы следят за ходом техпроцесса, который протекает полностью в автоматическом режиме. В зависимости от продукта, который хотят получить на выходе, технологи создают рецепты, которые записываются в WinCC и выполняются АСУ. По результатам замеса автоматически формируется отчет, который можно вывести на печать.

Работы по разработке программного обеспечения для контроллеров системы управления выполнялись нашими специалистами. Система визуализации также разработана нашими программистами на основании технических требований Заказчика.