Экструзия – довольно распространенный технологический процесс, встречающийся в пищевой промышленности, в производстве изделий из пластика, при производстве строительных материалов, в машиностроении и металлообработке, а также в фармацевтике. Соответственно, и экструдеры встречаются на очень многих предприятиях. В подавляющем большинстве случаев, это зарубежное оборудование. Сам по себе экструдер не самое сложное оборудование и способен работать долгие годы, а ремонт механической части может осуществляться в России. Но электроника стареет, выходят из строя панели оператора, иногда может сказываться некачественное сервисное обслуживание. И в результате возникает необходимость модернизации системы управления экструдера. В 2022 году мы успешно выполнили проект модернизации шкафа управления экструдером.

Описание экструдера:

Экструдер предназначен для производства концентрата - добавки в пластик для придания цвета (концентрата в сырье добавляется около 3%). Экструдер имеет 3 дозатора: через первый подается основа в зону №1, при помощи 2 и 3 - дополнительные компоненты. Они подаются при помощи бокового питателя в зону №4. Дозаторы имеют собственную систему управления в отдельном шкафу, с которым организован обмен дискретными сигналами.

Всего экструдер имеет зон 11 зон нагрева и т.н. «голову». «Голова» предназначена для охлаждения (представляет собой что-то вроде бассейна, через который проходит сформированный пруток пластика). После охлаждения пруток подается в гранулятор, на выходе которого уже формируется концентрат. Это первый вариант формирования готового продукта.

Второй вариант работы – работа с УПГ (устройство подводного гранулирования). Это специальный узел, который сразу формирует гранулы и уносит их потоком воды, после чего гранулы отделяются от воды. Для смены варианта работы, механики ставят необходимый узел на выходе экструдера.

Основной узел экструдера – шнек с приводом от асинхронного электродвигателя мощностью 160кВт, управляемого частотным преобразователем.

Одиннадцать зон экструдера оснащены электрическим нагревом и водяным охлаждением. Охлаждение необходимо для процессов, в ходе которых в экструдере выделяется тепло. Управление нагревом осуществляется через твердотельные реле, охлаждением - при помощи открытия и закрытия клапанов. Вода подается под давлением около 4 бар с помощью насоса. Зоны имеют разные уставки температуры (в основном, от 160 до 230 градусов). Настройка поддержания уставок температуры и была самой сложной задачей в этом проекте. На настройку ПИД-регуляторов ушло 80% времени пуско-наладочных работ.

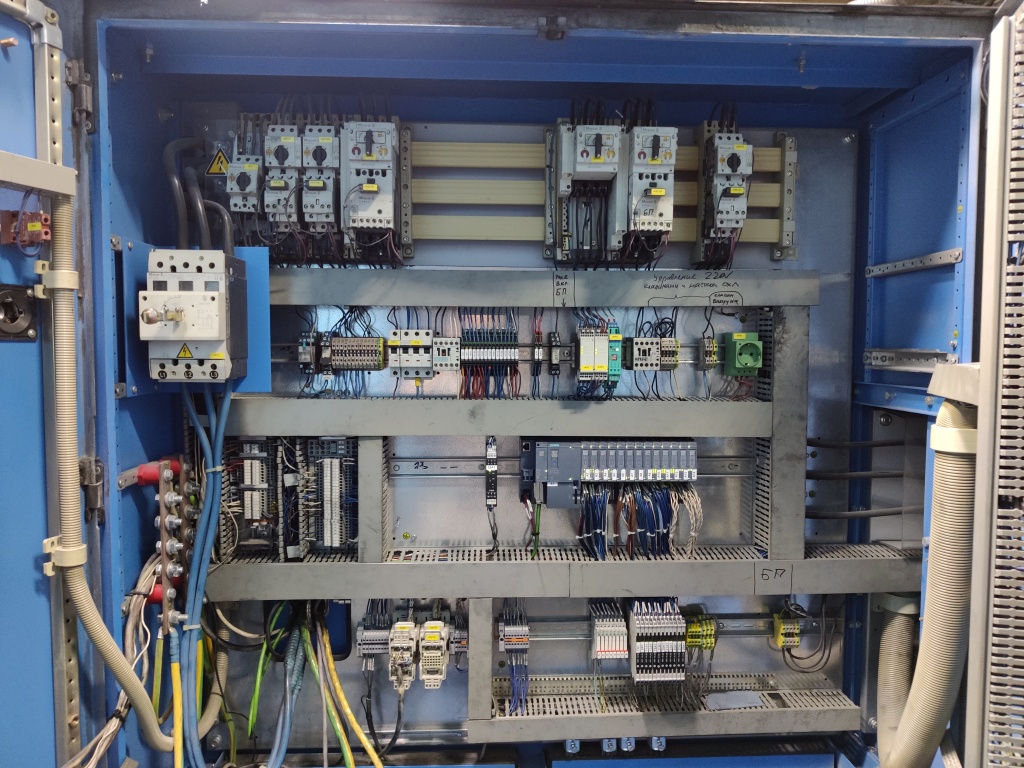

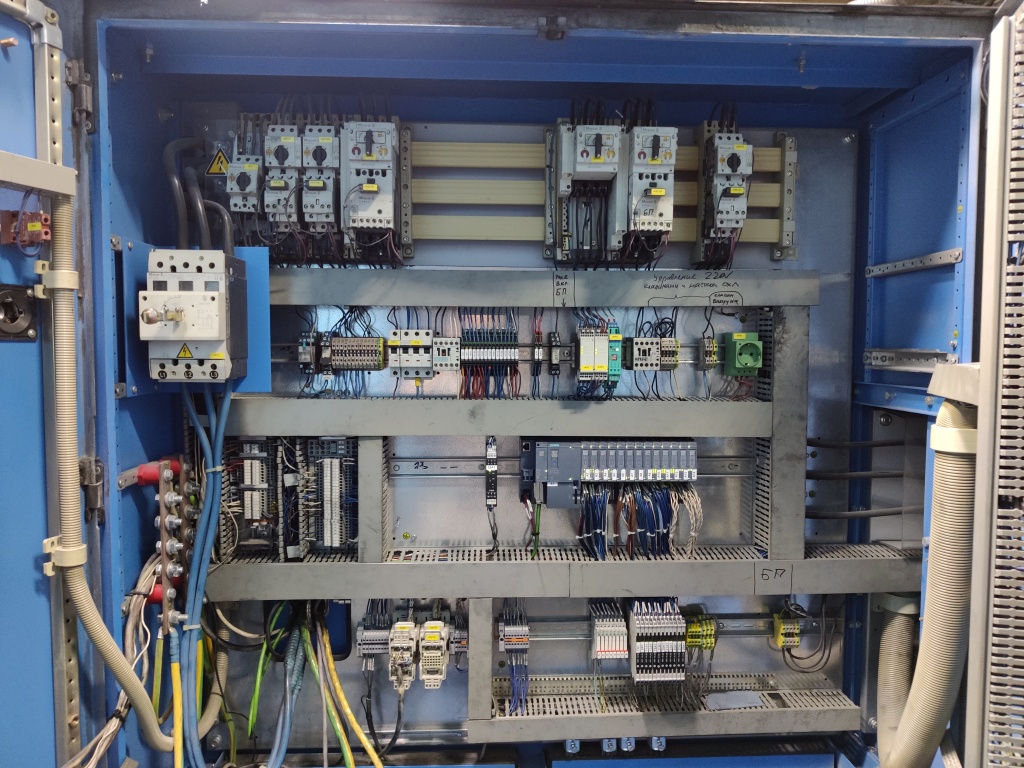

Шкаф управления экструдером:

Шкаф управления устарел морально, у Заказчика не было программного обеспечения для ПЛК и панели оператора, а в довершение всего перестал работать Touch Screen на панели оператора. Договор был заключен в конце 2021-го года. Существующий ПЛК фирмы B&R и панель оператора необходимо было заменить на оборудование фирмы Siemens в существующем шкафу управления. На монтаж и ПНР отводилось 3 недели. Но заказав оборудование у компании Siemens мы не успели его получить в полном объеме в 2022 году. Пришлось несколько изменить техническое решение:

- модули Siwarex, предназначенные для измерения давления в экструдере пришлось заменить на стандартные модули ввода аналогового сигнала 4-20мА и тензопреобразователи;

- модули подключения сигналов термопар заменили на стандартные модули ввода аналогового сигнала 4-20мА и нормирующие преобразователи;

- панель оператора TP1500 серии Comfort заменили на Weintek.

Но необходимая комплектация была собрана без особой потери качества и в нужное время мы приступили к работам.