В 2018-2019 года компания ООО «Промышленная Автоматизация» выполнила полную модернизацию системы управления цеха по производству цементно-песчаной черепицы. Необходимость модернизации была обусловлена моральным и физическим устареванием контроллеров Siemens Simatic S5. Обслуживать старую систему получалось достаточно накладно. Покупка ЗИПа обходилась в серьезные деньги. Проанализировав стоимость замены ПЛК, Заказчик принял решение о проведении работ. Надолго выводить линию из работы не представлялось возможным, поэтому модернизация проходила поэтапно – участок за участком.

Сам цех включает в себя следующие технологические узлы:

Узел набора сырья

Узел состоит из нескольких бункеров, транспорта и мешалки. Компонентами для производства цементно-песчаной черепицы являются цемент, песок, пигмент и вода. Для цемента, песка и воды имеются отдельные бункера, оснащенные тензодатчиками. Цемент и песок поступают в свои бункера с помощью ленточных конвейеров из соседнего цеха. Пигмент дозируется с помощью расходомера.

После дозировки все компоненты ссыпаются или переливаются в бункер с мешалкой и начинается замес. Масса одного замеса составляет порядка 1.5 тонн. Время приготовления – 3 минуты. В то время, пока идет замес происходит дозирование сырья для следующей порции. Весь процесс идет автоматически. Рецепты задаются с панели оператора. Для подключения тензодатчиков используются модули Siwarex.

Узел формовки

После замеса сырье поступает на узел формовки. Смесь выкладывается на жесткую форму-подложку и формуется с помощью специального ролика. Во время укладки смеси формы идут одна за другой, стык в стык. После этого формы немного раздвигаются с помощью разницы скоростей на транспортной линии, а сырье делится на отдельные плитки с помощью ножей. Ножи подаются пневматикой и должны быть синхронизированы с транспортной линией, чтобы попадать точно в маленький промежуток между формами-подложками. Линия, конечно, полностью автоматическая.

Автомат корзин

После того, как черепицы сформированы и лежат на подложках их надо обжечь. Печь расположена отдельно. Для удобства перегрузки черепицы в печь существует автомат корзин. Он укладывает черепицу на подложке в специальную корзину по несколько штук, после чего погрузчик перегружает корзину в печь. После сушки корзина погрузчиком же возвращается в автомат корзин, который обратно разбирает корзины на отдельные черепицы и запускает на транспортную линию.

Транспортная кольцевая линия

Формы-подложки для черепицы циркулируют по кольцевой линии. В определенный момент уже обожженная черепица снимается с подложки, и подложка направляется на новый круг наполнения сырьем, а черепица идет дальше.

Узел нанесения лака

Для придания черепице водостойкости на нее наносится специальное покрытие. Оно может быть глянцевым, а может быть матовым. После нанесения лака черепица попадает на узел отбраковки. Оператор осуществляет визуальный контроль качества черепицы. Некондиционная черепица по нажатию кнопки сбрасывается с конвейера и ломается. После узла отбраковки черепица идет на упаковку.

Водоочистка

Часть воды является оборотной и нуждается в очистке, после которой возвращается в технологический цикл. Также через этот узел осуществляется подпитка чистой водой.

Узел подготовки пигмента

Данный узел предназначен для смешивания вод и красок в определенных пропорциях для подготовки пигмента, который затем идет на узел замеса.

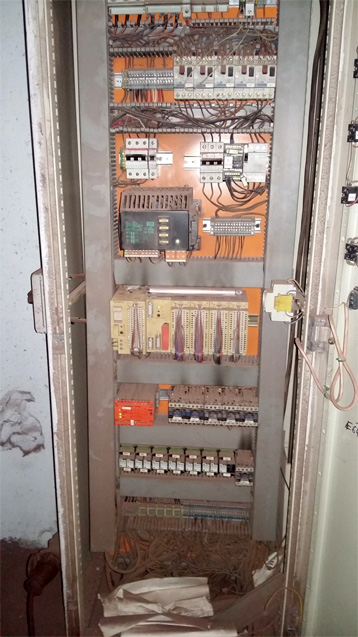

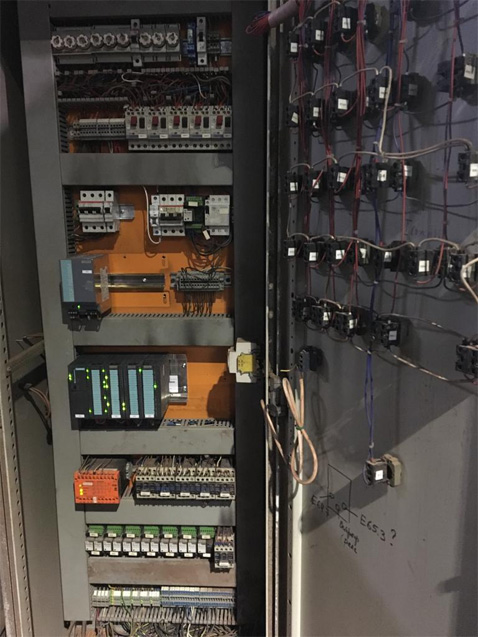

Заказчик выбрал вариант модернизации АСУ, при котором производится замена только контроллера и устанавливаются панели оператора там, где это необходимо. Сами шкафы управления и вспомогательное оборудование остаются существующие. Это позволяет сократить время на монтаж и отладку и снижает стоимость модернизации.

Все работы, включая перемонтаж, уложились в отведенное время, и оборудование было введено в эксплуатацию без задержек. Также, в ходе работ, в технологический процесс были внесены изменения с целью оптимизации производства. Ранее внесение таких изменений было крайне затруднительно – ведь работать приходилось с устаревшим контроллером Simatic S5.